Comment piloter le déploiement des briques technologiques ?

L’innovation est plus que jamais nécessaire pour nos industriels. Ils expérimentent une certaine incertitude politique, économique et sociale. Avec le Brexit, l’augmentation des tensions mondiales et l’inconstance des taux de change, le futur de l’industrie est obscur. Toutefois, l’industrie en France se porte bien. Pour conserver la compétitivité à long-terme de notre industrie française, les principes mêmes de l’industrie 4.0 – interopérabilité / transparence de l’information / assistance technique et décisions décentralisées fournissent les bases pour adapter votre entreprise aux défis de demain. Pourtant, le rythme et l’intensité du changement peuvent compliquer le choix de l’investissement et des ressources.

Pour maintenir votre avantage compétitif dans cet environnement en mouvement, en tant qu’industriels, vous devez prioriser vos efforts dans 5 domaines clés.

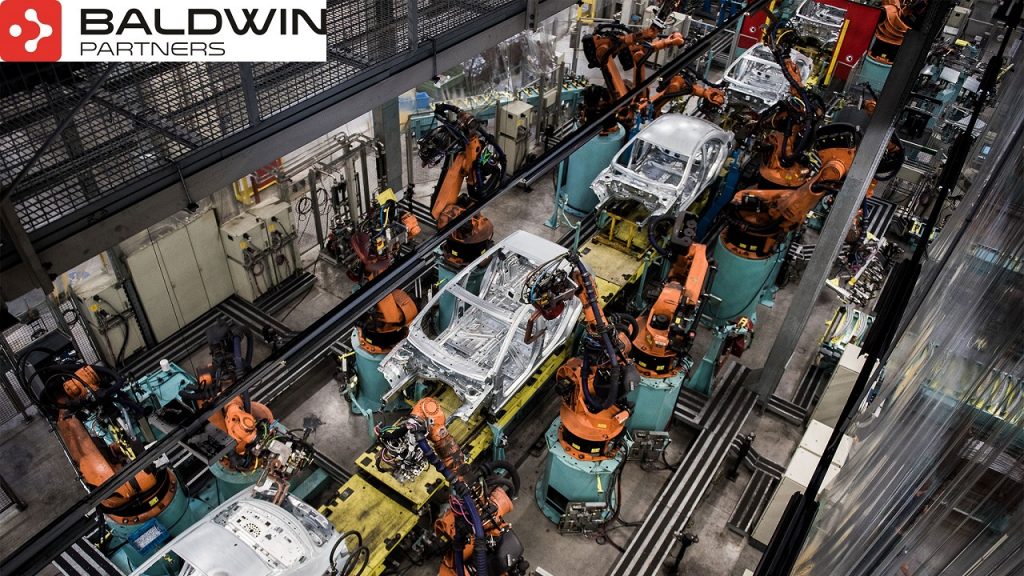

1) Rendre les machines plus intelligentes

L’automatisation seule ne suffit plus. L’intelligence artificielle deviendra bientôt incontournable dans l’usine, avec des capteurs déployés pour repérer les défauts indétectables par l’humain. Cela permet d’éviter les problèmes de qualité sur les lignes de production, de diminuer les coûts de réparation, de rappel et d’affaires perdues.

Les machines vont devoir réaliser des tâches plus sophistiquées. Le machine learning va permettre une augmentation de la qualité et de la productivité dans l’industrie. Les industriels utilisant des réseaux obsolètes seront incapables de tenir le rythme avec les demandes de numérisation. Ils doivent décider dès aujourd’hui des actions pour mettre en place les fondations d’un réseau industriel sécurisé et flexible.

2) Collaborer intelligemment

L’industrie se numérise, mais qu’en est-il du personnel ? Le secteur industriel est vu comme à la traîne en termes de mobilité. Les employés talentueux sont démotivés par la nécessité d’être dans les bureaux ou dans l’usine pour veiller aux tâches critiques. Et, en plus des inquiétudes concernant l’impact des émissions carbone, l’introduction de nouvelles restrictions de voyage en Europe peut constituer une tendance rendant difficiles à l’avenir les voyages, de sorte que les entreprises internationales auront besoin d’un plan B pour éviter d’envoyer des employés en personne sur site.

Les technologies de collaboration peuvent résoudre plusieurs de ces défis, depuis la vidéo haute définition dans l’usine permettant aux experts à distance de résoudre des problèmes, jusqu’aux vidéo-conférences à la demande et les applications d’espaces de travail qui facilitent le partage de l’information en temps réel.

3) Adopter les nouvelles technologies émergentes

La réalité augmentée et la réalité virtuelle offrent de potentiels bénéfices dans l’environnement industriel. Les entreprises multi-sites deviennent la norme et les infrastructures deviennent plus vastes et interconnectées, c’est pourquoi se déplacer près d’une machine pour investiguer une alerte ou réaliser une opération de maintenance est un travail plus important que ce que vous pensiez.

Il est fréquent pour une machine d’être hors service lorsqu’un expert est en vol pour diagnostiquer ou résoudre le problème. Les technologies de réalité augmentée et virtuelle dans l’usine permettent aux techniciens locaux d’accéder à des dessins, manuels et vidéos pour résoudre l’incident, ou de partager des vidéos en direct et être guidés par des experts à distance.

4) Collaborer au travers de la chaîne de valeur

L’internet des objets industriels (IoT) travaille sur des basiques pour que tous les objets se connectent facilement. L’environnement industriel contient de nombreuses connexions et de protocoles de communication différents non connectés.

La convergence et l’interopérabilité, sous la forme de standards industriels, sont des problématiques qui seront résolues par l’industrie 4.0. Et cela grâce notamment à l’initiative que nous portons avec d’autres leaders du marché, afin de développer des produits utilisant le même protocole de communication.

5) Sécuriser ses données

L’industrie est l’un des trois domaines les plus touchés par les cyber-attaques. Le nombre d’attaques sur les systèmes de contrôle industriels a augmenté avec le nombre de connexions et le lien avec internet.

Les industriels doivent également prendre en compte les nouvelles réglementations, notamment la loi européenne GDPR, qui forceront le marché à éliminer les cyber-attaques, pour qu’aucune donnée ne soit compromise.

Sources :

- https://www.lamecanique.com/le-cetim-presente-brick4future-une-application-pour-cheminer-vers-lindustrie-du-futur/

- https://www.lesechos.fr/idees-debats/editos-analyses/0211875827132-les-pme-ces-laissees-pour-compte-du-numerique-2073555.php

- http://www.lalsace.fr/haut-rhin/2017/04/09/psa-mulhouse-l-usine-du-futur-a-demarre

- http://www.zdnet.fr/actualites/industrie-40-une-revolution-tranquille-en-profondeur-a-l-heure-digitale-39850734.htm

- https://syntec-numerique.fr/industrie-du-futur/transformer-industrie-numerique

- https://www.ccirezo-normandie.fr/sites/default/files/23003/sous-traitance_industrielle_et_numerique-2017.pdf

- http://www.usinenouvelle.com/article/hannover-messe-le-hotspot-de-l-industrie-4-0-c-est-parti.N530974

- http://www.latribune.fr/economie/international/la-4e-revolution-industrielle-menace-plus-de-5-millions-d-emplois-543777.html

- http://www.lopinion.fr/blog/relais-d-opinion/etes-vous-pret-4e-revolution-industrielle-110957

- https://www.lesechos.fr/idees-debats/sciences-prospective/0211778113962-industrie-40-le-defi-de-lhypersurveillance-2064720.php

- https://www.lesechos.fr/thema/0211787900394-faurecia-est-entre-dans-lere-de-lusine-numerique-2064690.php

- http://www.bm-besancon.fr/gallery_files/site_1/1071/41280/55293/les_echos_supplement_grandbesancon.pdf

- http://www.la-fabrique.fr/wp-content/uploads/2016/08/Lindustrie-du-futur.-Une-comp%C3%A9tition-mondiale.pdf